Neue Pulver für den 3D-Druck entwickelt

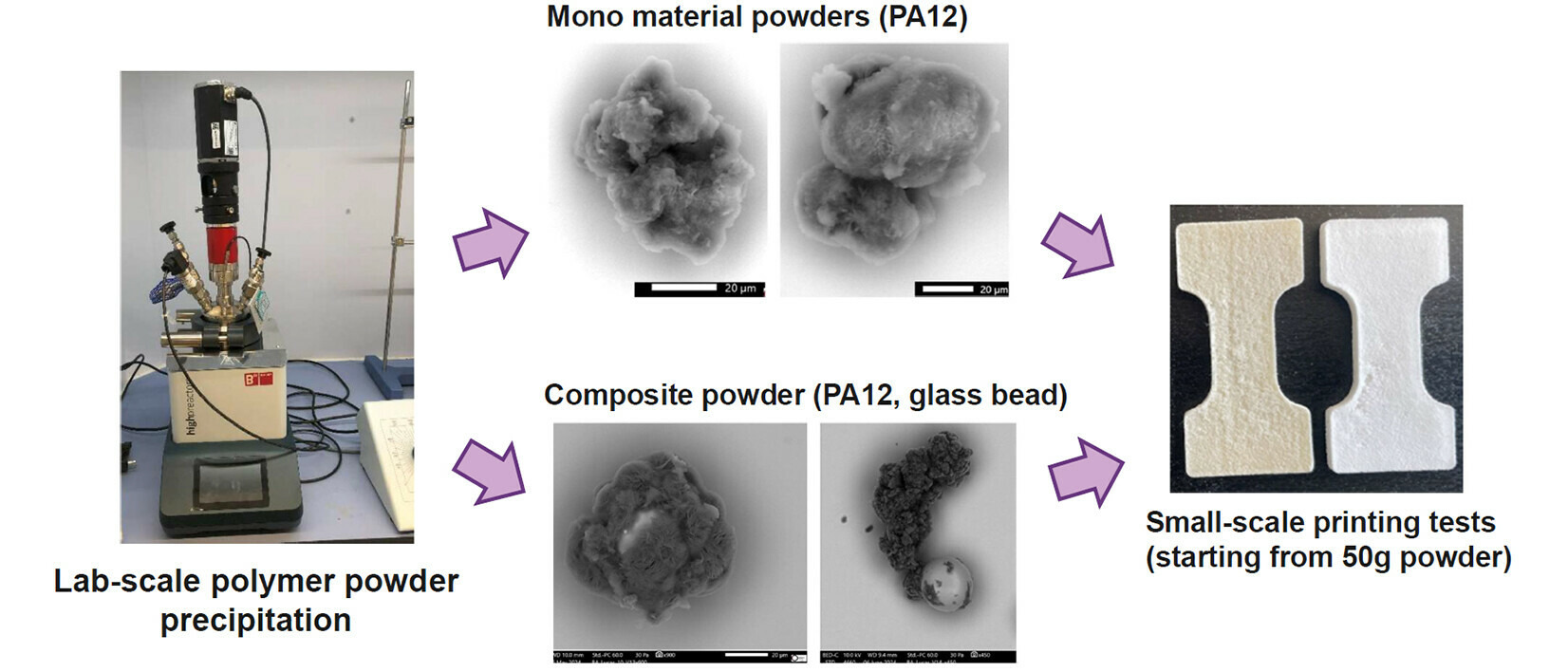

Im selektiven Lasersintern (SLS), einer Schlüsseltechnologie des industriellen 3D-Drucks, wird mit Pulver statt wie im klassischen 3D-Druck mit Filamenten gearbeitet. Bislang ist die Auswahl geeigneter Materialien im SLS begrenzt. Ziel der Bachelorarbeit von Lucas Marugg war es, eine Prozesskette zu entwickeln, die neuartige Kunststoffpulver im Labormassstab herstellt. Dabei wurde ein innovativer Ansatz verfolgt, um den gesamten Prozess – von der Herstellung bis zur Optimierung der Pulver – zu erforschen und kontinuierlich zu verbessern.

Optimierung durch präzise Prozesskontrolle

Besonderer Fokus der Arbeit mit dem Titel «Herstellung und Charakterisierung von SLS-Pulvern» lag auf der präzisen Steuerung der Parameter während der Pulverherstellung. Faktoren wie Temperatur, Rührgeschwindigkeit und Polymerkonzentration wurden iterativ angepasst, um die Eigenschaften des Pulvers zu optimieren. Das Ergebnis: Ein neues Pulver, das in seiner Korngrösse, Kornform und Fliessfähigkeit dem industriellen Referenzpulver PA2200 ähnelt.

Resultate und zukünftige Entwicklungen

Durch die Anpassung von Abkühlkurven und isothermen Halteschritten konnte die Verteilungsbreite der Pulverpartikel um 26,5 % reduziert werden – ein wichtiger Fortschritt, der zu besseren Druckergebnissen führt. Erste erfolgreiche SLS-Druckversuche mit dem optimierten Pulver bestätigen die Qualität. Zudem bietet die Arbeit Potenzial für weitere Innovationen, wie die Entwicklung neuer Pulver aus anderen Kunststoffen oder die Integration von Additiven und Nanopartikeln.

Unterstützung durch das IWK

Am IWK Institut für Werkstofftechnik und Kunststoffverarbeitung wird intensiv an der Weiterentwicklung massgeschneiderter Kunststoffpulver für den 3D-Druck geforscht. Das Team um Dr. Daniel Omidvarkarjan unterstützt gerne Unternehmen und Partner bei der Entwicklung neuer Pulverwerkstoffe. Gemeinsam wird daran gearbeitet, die Möglichkeiten des selektiven Lasersinterns weiter auszubauen.

Wir gratulieren Lucas Marugg herzlich zu diesem Erfolg und danken der Swiss Additive Manufacturing Group (SAMG) und SWISSMEM.