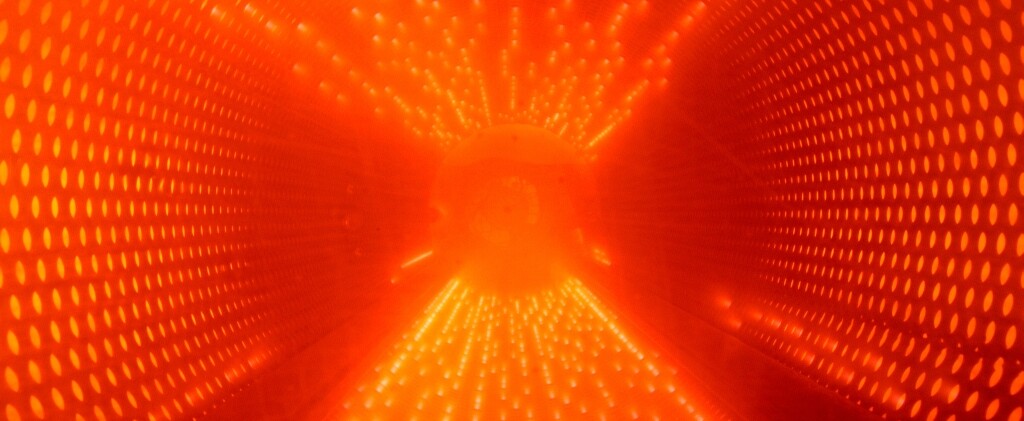

Mikro- und Nanostrukturen

Das Herzstück der Mikrosystemtechnik

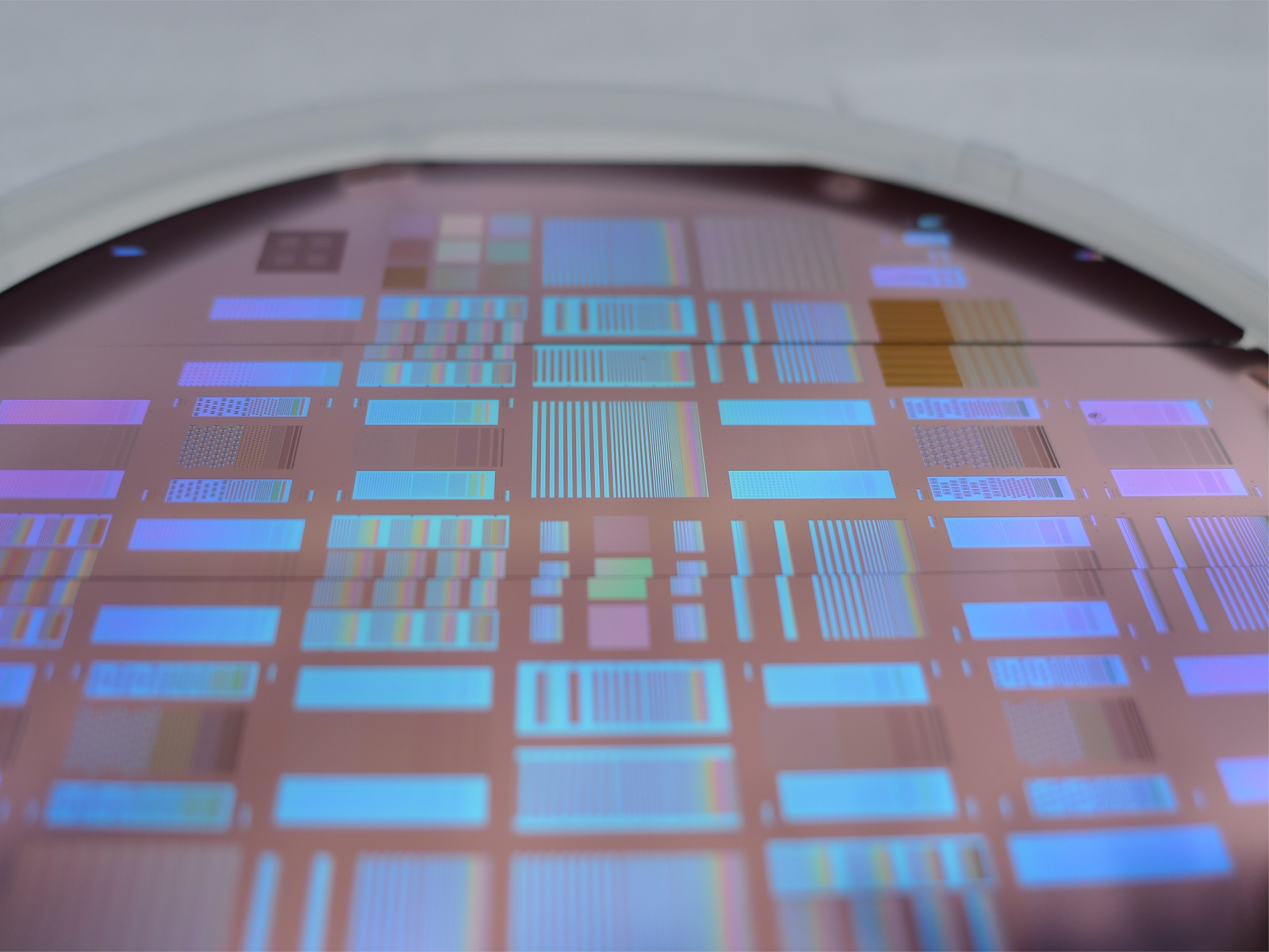

Kleinste Strukturen im Mikro- und Nanometerbereich werden in verschiedensten Anwendungen der Mikrosystemtechnik wie z.B. in der Sensortechnik eingesetzt. Dazu wird mittels lithographischer Methoden, wie beispielsweise der Photolithographie, eine Lackschicht strukturiert. Anschliessend wird die Lackstruktur mit nasschemischen oder trockenchemischen Ätzen in eine metallische oder dielektrische Schicht (surface micromachining) übertragen. Alternativ können die Strukturen auch in ein Substratmaterial wie z.B. Silizium oder Glas geätzt werden (bulk micromachining).

Lithographie: Herstellung strukturierter Lackschichten

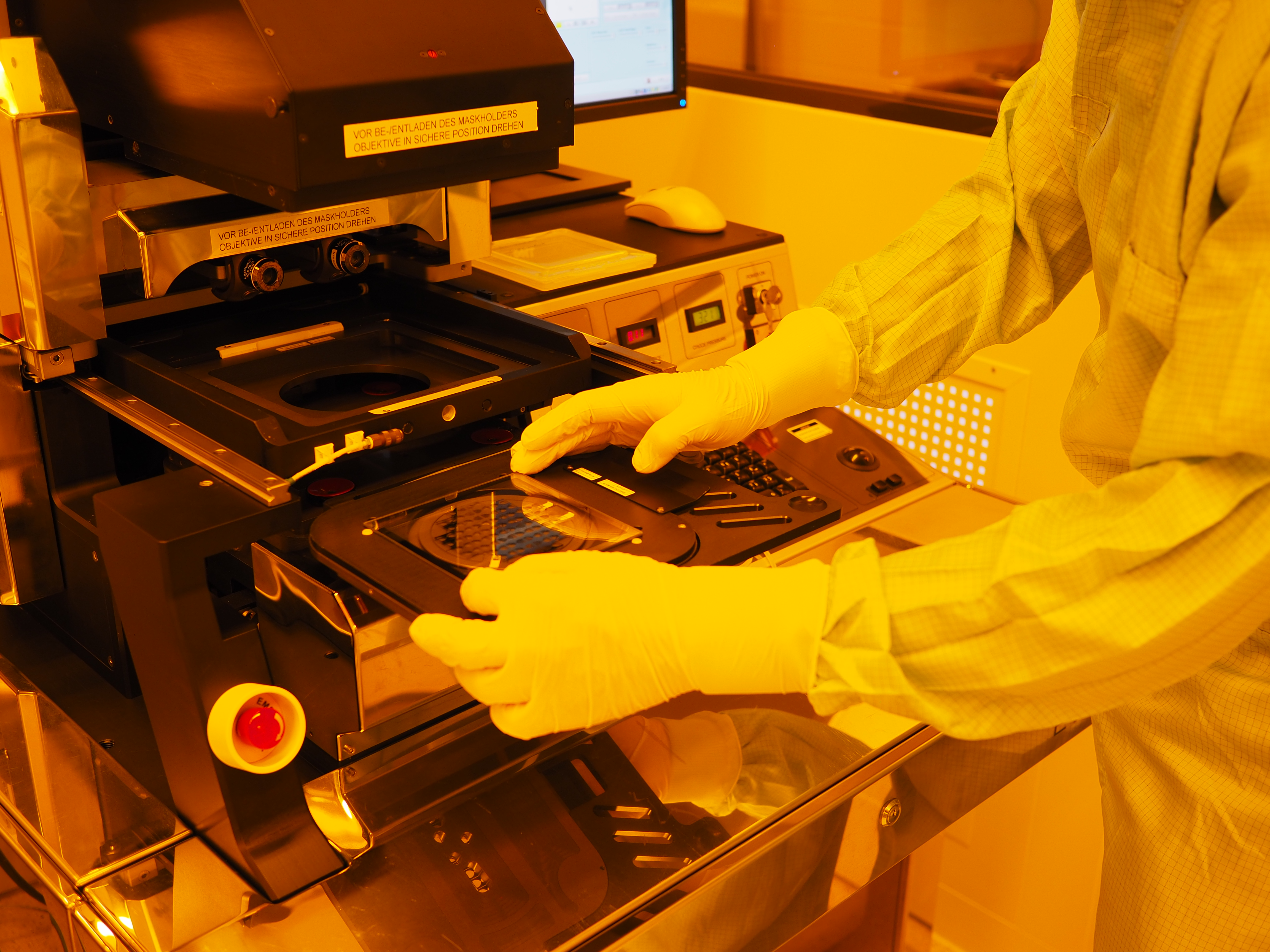

Ursprünglich für die Herstellung von mikroelektronischen, integrierten Schaltungen auf Silizium entwickelt, ist die Lithographie inzwischen ein Basisprozess für die meisten mikrotechnischen Fertigungsverfahren. Bei der Auswahl der richtigen lithographischen Methode spielen die erforderliche Genauigkeit, die Prozesszeit und die Produktivität eine wichtige Rolle.

Vom Design über die Optimierung bis zu Herstellung und Transfer, ihr Prozess ist bei uns in guten Händen. Folgende Leistungen übernehmen wir gerne für Sie:

- Maskendesign und Koordination der Maskenherstellung

- Spin Coating, Spray Coating, Laminieren

- Photolithographie, UV-NIL, Mikrokontaktdruck

- Fertigung von mehrschichtigen Strukturen

- Qualifizierung von Prozessen und Geräten

- Inbetriebnahme und Prozess-Einführung beim Kunden

Typische Anwendungen sind:

- Maskierung für Trockenätzen und nasschemisches Ätzen

- Strukturierung für Dünnschichttechnologie (z.B. Lift-off)

- Strukturierung für nachfolgende galvanische Abformung (z.B. UV-LIGA)

- Direkte Herstellung von Mikrobauteilen (z.B. aus SU-8)

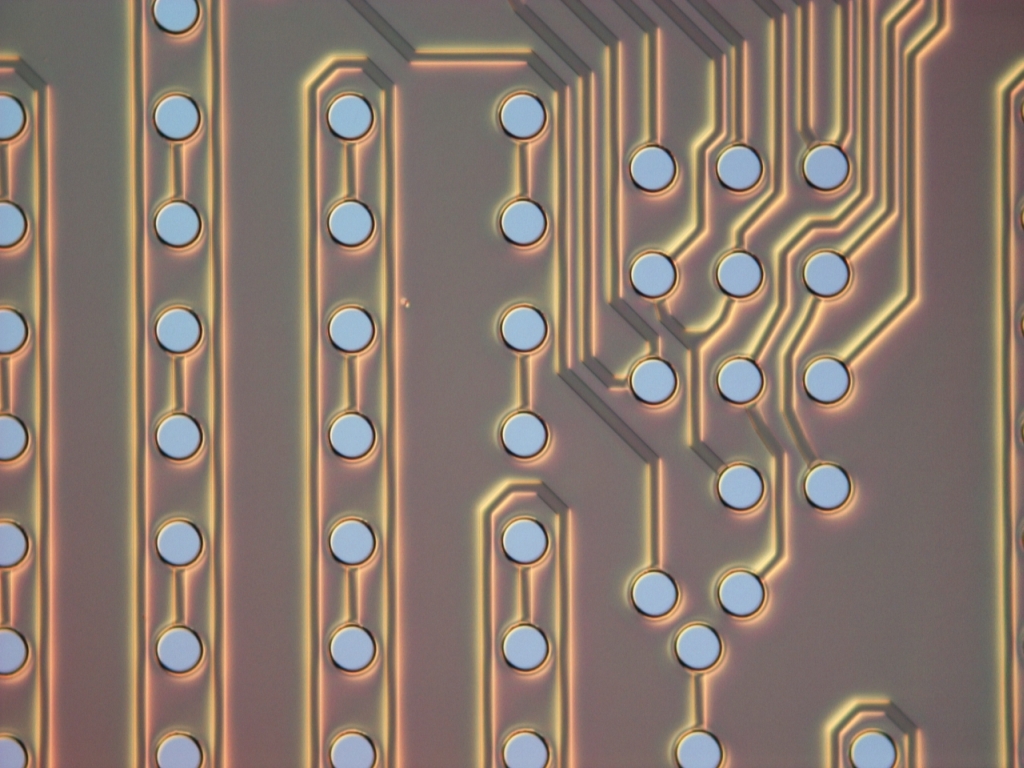

Nasschemische Strukturierung

Ziel der nasschemischen Strukturierung ist die einfache und kostengünstige Herstellung von Strukturen. Dazu werden die zuvor maskierten Substrate in ein Ätzbad eingetraucht oder mit einer Ätzlösung besprüht. Generell zeichnen sich nasschemische Ätzprozesse durch hohe Selektivität, geringe Kontamination und Schädigung der Oberflächen, einen hohen Grad an Gleichmässigkeit und Reproduzierbarkeit und über eine gut kontrollierbare Ätzrate aus. Zudem ist die benötigte Infrastruktur relativ kostengünstig und häufig ist die gleichzeitige Bearbeitung mehrerer Substrate möglich.

- Nasschemische Reinigung von Substraten (Silizium, Borofloat, Quartz, ...)

- Anisotropes Ätzen von Silizium

- Nasschemische Strukturierung von Metallen (Al, Au, Ag, Cr, Cu, Ti, W/Ti, Ni, ...)

- Nasschemische Strukturierung diverser Gläser

- Verwendung standardisierter Ätzlösungen oder individuelle Herstellung

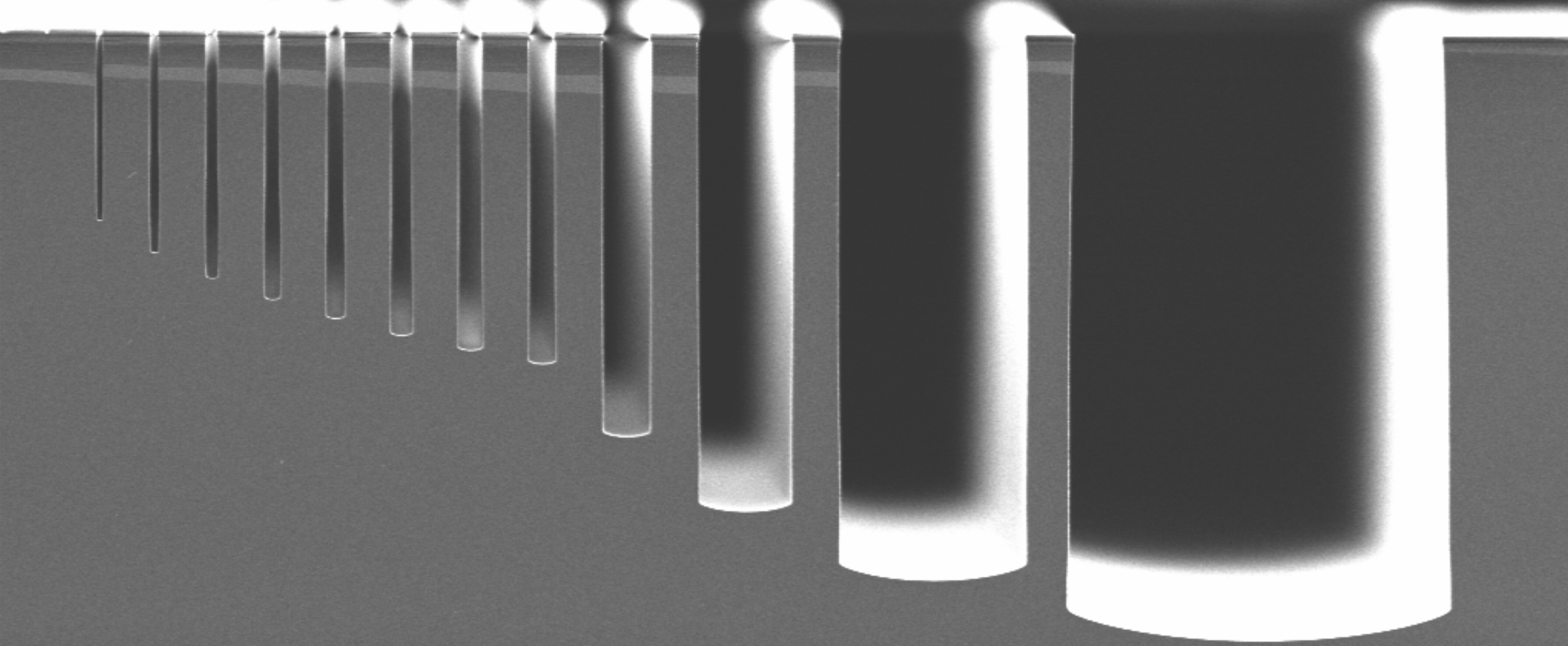

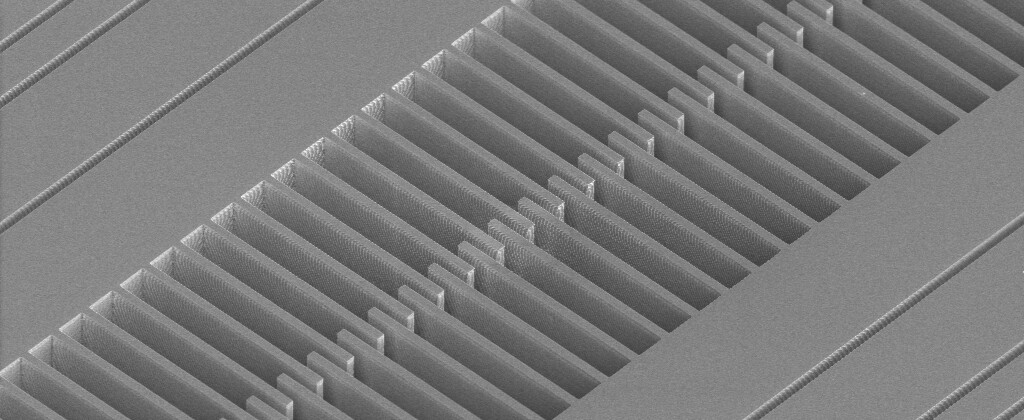

Trockenchemische Strukturierung

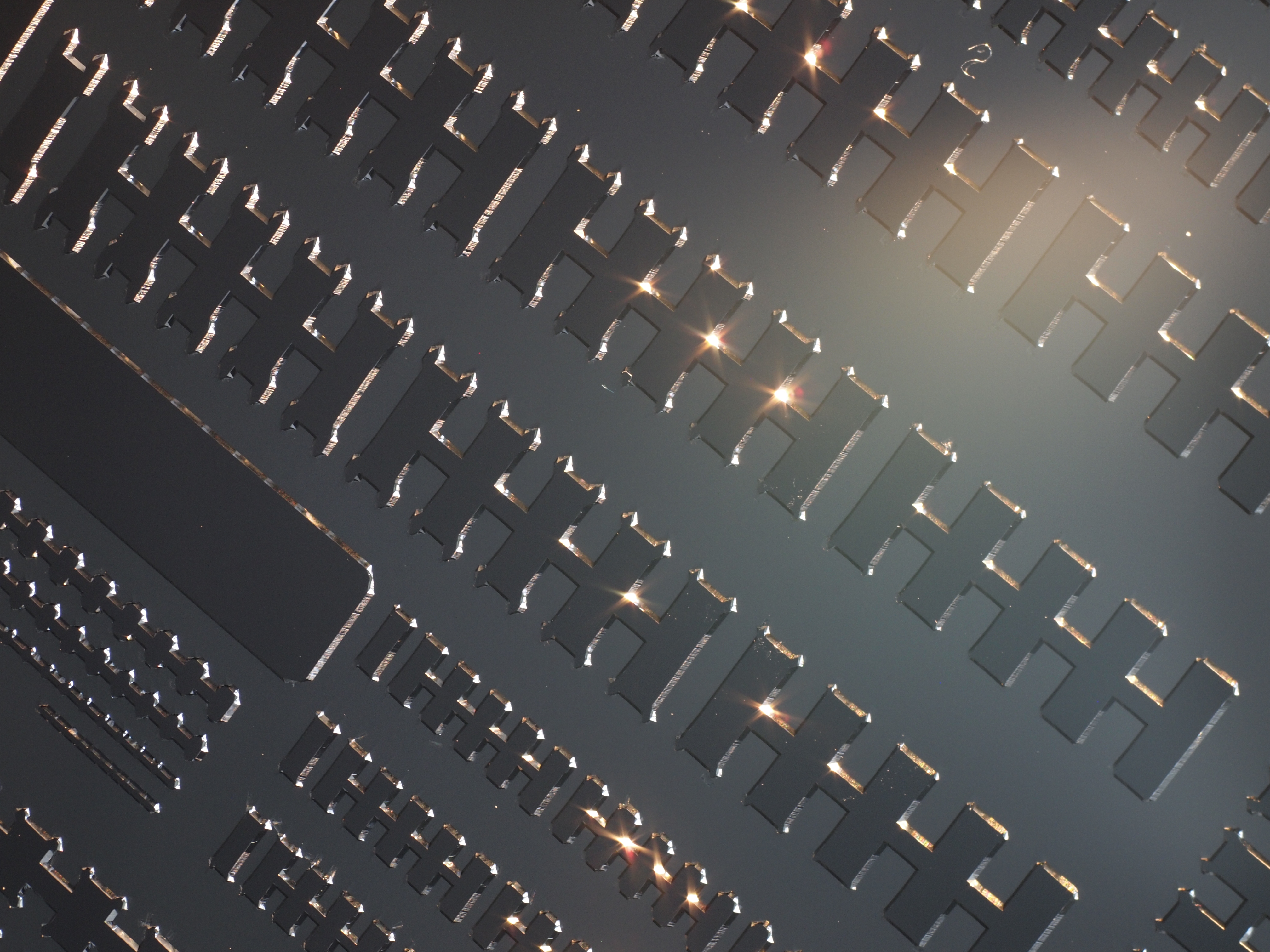

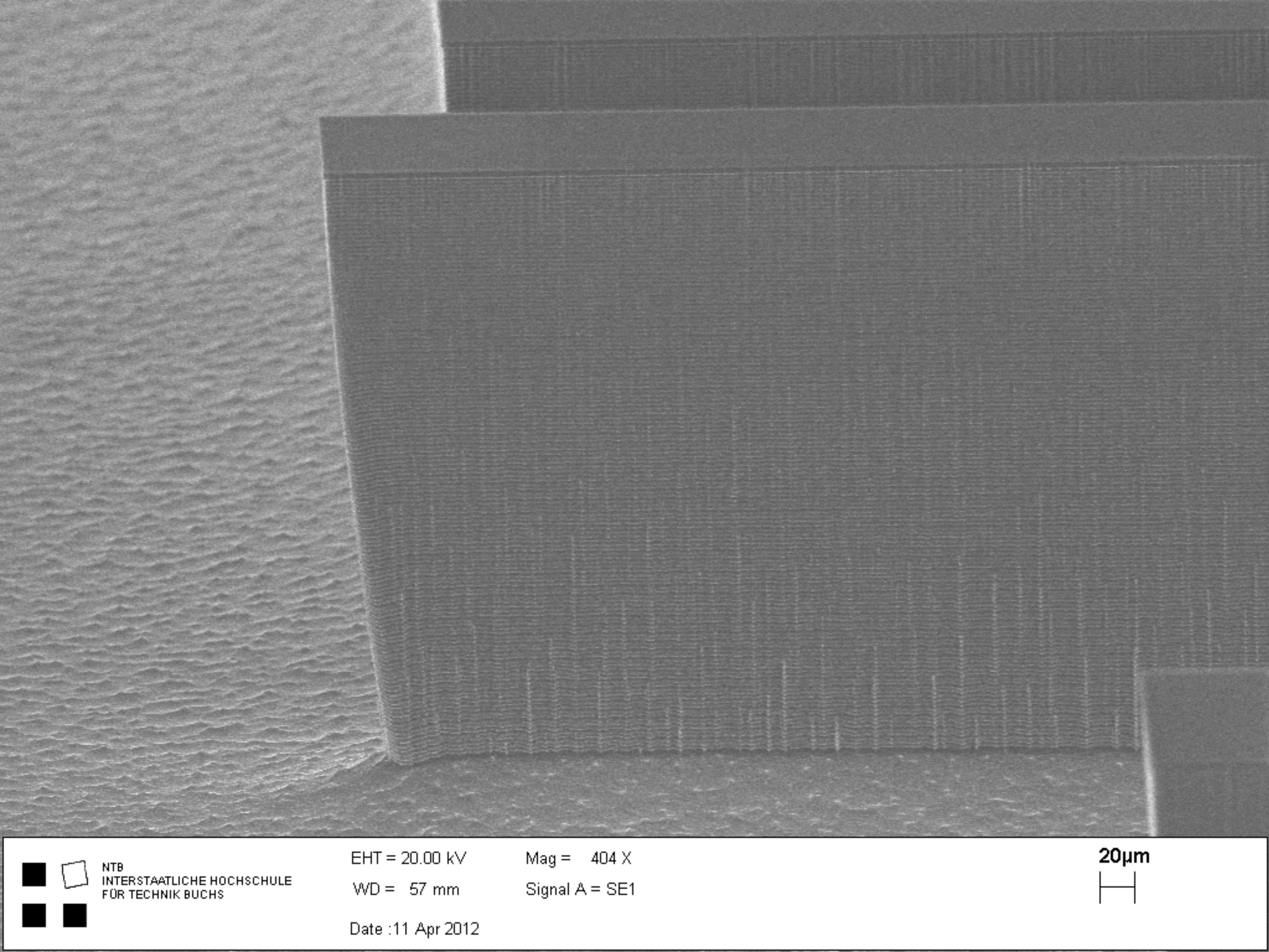

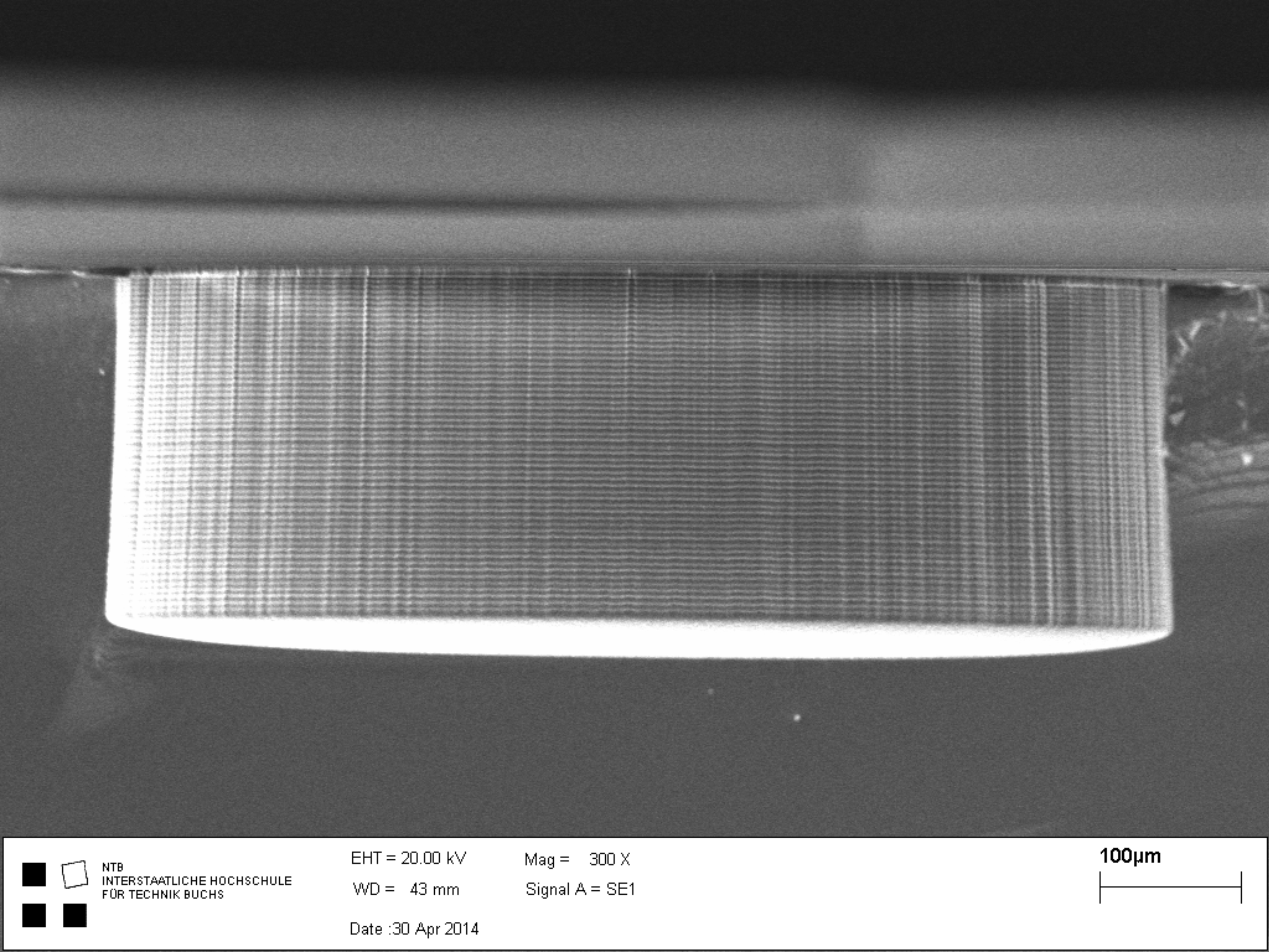

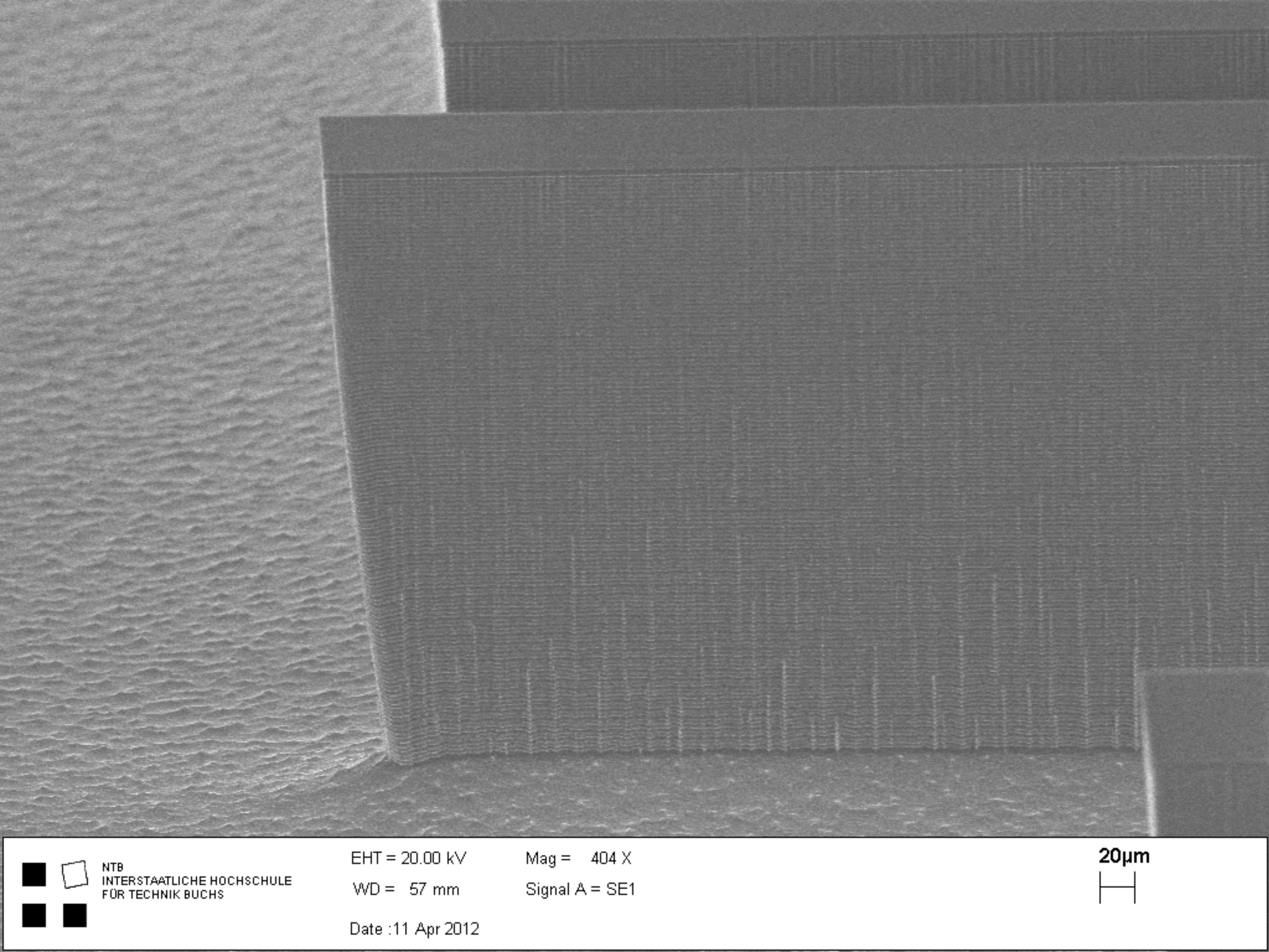

Das Ziel trockenchemischer Ätzprozesse ist die Herstellung komplexer, hochaufgelöster Mikrostrukturen. Dazu werden die Substrate einem Plasma ausgesetzt. Beim physikalischen Trockenätzen erfolgt der Materialabtrag allein durch den Beschuss der Oberfläche mit Ionen, während beim chemischen Trockenätzen der Abtrag durch eine chemische Reaktion mit angeregten Gasteilchen erfolgt. Auch eine Kombination beider Prozesse ist möglich und besitzt grosse Bedeutung in der Herstellung integrierter Schaltungen und mikromechanischer Bauteile. Mit dem sogennanten Boschprozess (auch DRIE, ASE oder Gas-Chopping genannt) ist man heute in der Lage, sehr feine und tiefe Strukturen herzustellen. Wir optimieren jeden unserer Prozesse auf die jeweiligen Anforderungen an Ätzrate, Selektivität und Aspektverhältnisse der Strukturen.

- Herstellung hochaufgelöster Si-Strukturen mit einstellbarem Flankenwinkel (z.B. für MEMS Sensoren und Aktoren)

- Strukturierung von Oxiden, Nitriden, Oxinitriden, Metallen, ...

- Reinigung von Oberflächen und selektive Entfernung von dünnen Schichten (z.B. Veraschen von Fotoresist)

- Aktivierung von Oberflächen für anschliessenden nasschemischen Prozessen (Ätzen, Galvanik, ...)

Prozessbeispiele

Fast Si Etch 1

Schneller Silizium-Ätzprozess mit leicht öffnendem Profil. Geeignet für tiefe Ätzungen.

Fast Si Etch 2

Schneller Silizium-Ätzprozess mit leicht öffnendem Profil. Geeignet für tiefe Ätzungen.

Slow Si Etch 90°

Silizium-Ätzprozess mit kleiner Ätzrate dafür nahezu 90° Flankenwinkel. Geeignet für Ätzungen mit Tiefen bis zu 100 µm, wo senkrechte Seitenwände gefordert sind. Ebenfalls geeignet für SOI-Prozesse.

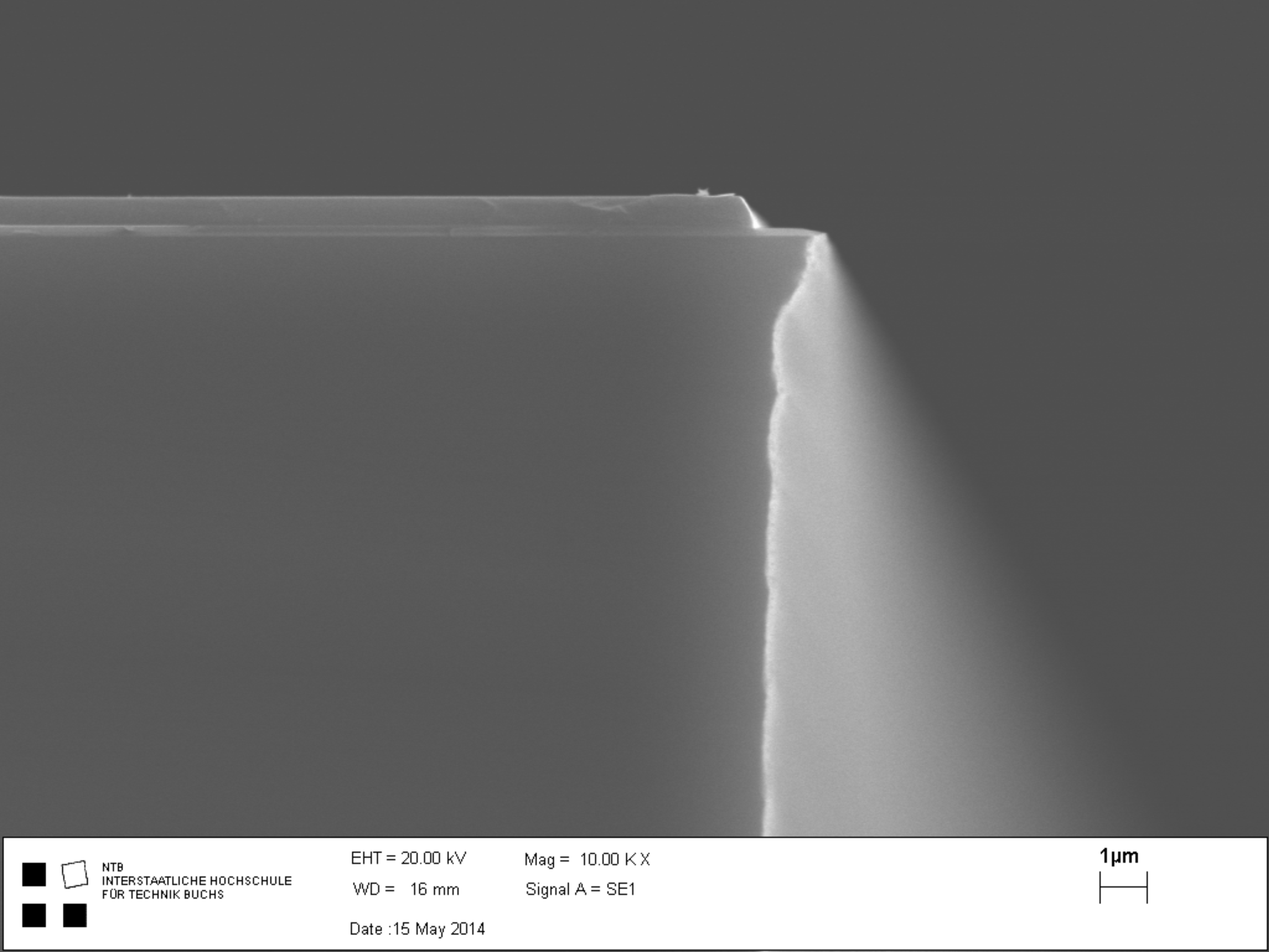

Amorphous Si Etch

Strukturieren von amorphem Silizium, geeignet für dünne Schichten bis zu 1 µm von amporhem oder polykristallinem Silizium.

Prof. Dr. Martin Gutsche

IMP Institut für Mikrotechnik und Photonik Professor für Mikrotechnik, Leiter Kompetenzbereich Prozesstechnologie

+41 58 257 34 68 martin.gutsche@ost.ch